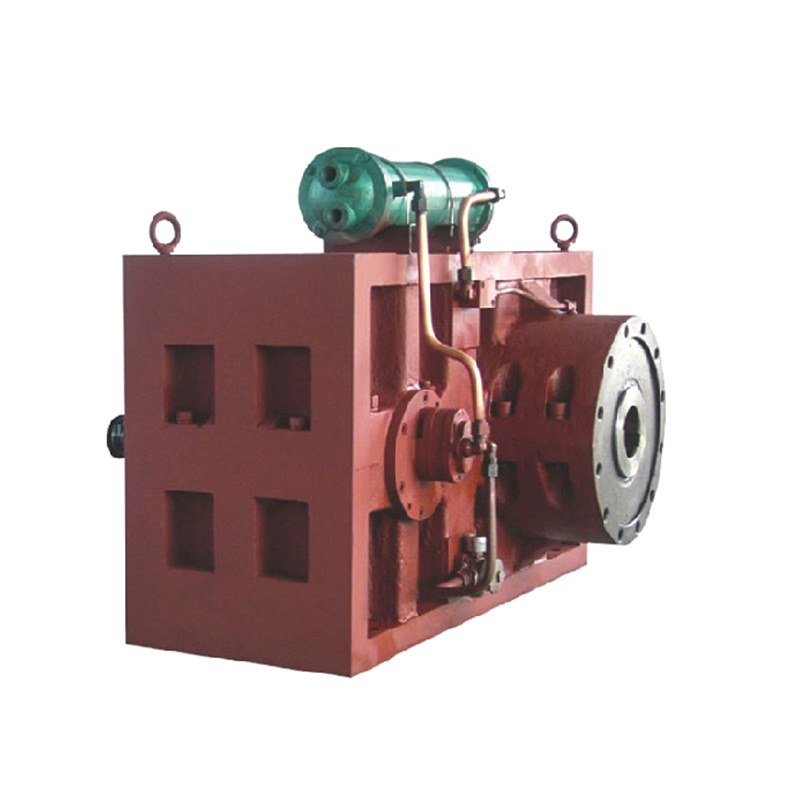

في صناعة معالجة البلاستيك، أصبح تطبيق آلات البثق عالية الدقة (آلة البثق) منتشرًا بشكل متزايد، خاصة في المجالات ذات المتطلبات العالية للغاية لجودة المنتج والأداء، مثل المجالات الطبية والإلكترونيات والسيارات. باعتبارها المكونات الأساسية للطارد، التحكم الدقيق في المسمار والبرميل ( البرميل اللولبي لآلة البثق) يرتبط ارتباطًا مباشرًا بجودة وكفاءة إنتاج المنتجات المبثوقة. سوف تستكشف هذه المقالة الصعوبات في التحكم الدقيق في المسمار والبرميل في ظل الطلب على البثق عالي الدقة، وتقترح الحلول المقابلة.

1. صعوبات في التحكم الدقيق

1. صعوبة اختيار المواد ومعالجتها

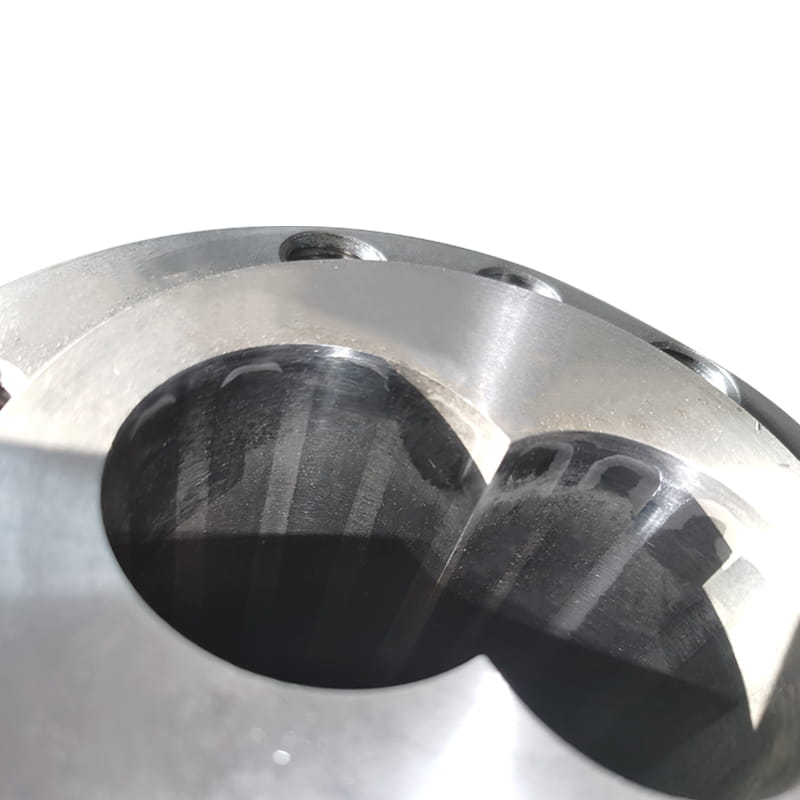

يعد اختيار المواد للبراغي والبراميل أمرًا بالغ الأهمية للتحكم الدقيق. على الرغم من أن المواد التقليدية مثل 38CrMoAlA و42CrMo تتمتع بخصائص ميكانيكية جيدة ومقاومة للتآكل، إلا أنها لا تزال تواجه تحديات في المعالجة عالية الدقة. هذه المواد عرضة للتشوه أثناء المعالجة الحرارية، القطع، وما إلى ذلك، مما يؤثر على الدقة النهائية. بالإضافة إلى ذلك، فإن اختلافات الأداء بين دفعات المواد المختلفة تزيد أيضًا من صعوبة المعالجة.

2. تجهيز المعدات والتكنولوجيا

تتطلب معالجة براغي وبراميل الطارد عالية الدقة أدوات آلية عالية الدقة وتكنولوجيا معالجة متقدمة. ومع ذلك، فإن دقة واستقرار بعض الأدوات الآلية في السوق لا يمكن أن تلبي احتياجات المعالجة عالية الدقة، خاصة في معالجة البراغي ذات نسب العرض إلى الارتفاع الكبيرة والأشكال المعقدة، والتي تكون عرضة للانحرافات الأبعاد وأخطاء الشكل.

3. مشكلة التشوه الحراري

أثناء عملية البثق، يتعرض البرغي والبرميل لدرجة حرارة عالية وضغط عالي، ويكونان عرضة للتشوه الحراري. لا يؤثر هذا التشوه على التشغيل العادي للطارد فحسب، بل يقلل أيضًا من دقة وجودة المنتج المبثوق. على وجه الخصوص، غالبًا ما يتم تبريد قسم التغذية في البرميل بالماء، ويتسبب نقل الحرارة في درجات حرارة غير متساوية في أقسام البرميل المجاورة، مما يزيد من تفاقم مشكلة التشوه الحراري.

4. التجميع والتصحيح

تعد دقة تجميع المسمار والبرميل أيضًا عاملاً رئيسيًا يؤثر على الدقة الإجمالية للطارد. أثناء عملية التجميع، إذا كانت مسافة المطابقة بين المكونات كبيرة جدًا أو صغيرة جدًا، فسوف يتسبب ذلك في تشغيل الطارد بشكل غير مستقر ويؤثر على دقة المنتج. بالإضافة إلى ذلك، فإن التحكم الدقيق في المعلمات مثل درجة الحرارة والضغط والسرعة أثناء عملية التصحيح يمثل أيضًا صعوبة كبيرة.

2. الحلول

1. تحسين اختيار المواد وعملية المعالجة الحرارية

بالنسبة لمشاكل اختيار المواد وصعوبة المعالجة، يمكن اختيار مواد ذات أداء أعلى مثل السبائك القائمة على النيكل والفولاذ المقاوم للصدأ. تتمتع هذه المواد بمقاومة أفضل لدرجات الحرارة العالية ومقاومة التآكل. في الوقت نفسه، تحسين عملية المعالجة الحرارية واعتماد تقنيات متقدمة مثل المعالجة الحرارية الفراغية والتبريد عالي التردد لتقليل تشوه المواد وتحسين دقة المعالجة.

2. إدخال معدات وعمليات معالجة عالية الدقة

تقديم أدوات آلة CNC عالية الدقة وتقنيات معالجة متقدمة، مثل معالجة الروابط خماسية المحاور والقطع بالليزر، لتحسين دقة المعالجة وكفاءتها. وفي الوقت نفسه، تعزيز صيانة وصيانة الأدوات الآلية لضمان استقرار ودقة الأدوات الآلية.

3. تعزيز الإدارة الحرارية

ولمشكلة التشوه الحراري يمكن اتخاذ التدابير التالية:

تركيب جوانات العزل الحراري: قم بتركيب جوانات العزل الحراري بين قسم التغذية وقسم التسخين بالبرميل لتقليل انتقال الحرارة والحفاظ على استقرار درجة حرارة البرميل.

تحسين نظام التبريد: استخدم طرق تبريد أكثر كفاءة، مثل أنظمة تبريد المياه المتداولة، لضمان درجة حرارة موحدة للبرميل.

المراقبة والتعديل في الوقت الحقيقي: استخدم أجهزة استشعار درجة الحرارة لمراقبة درجة حرارة البرميل في الوقت الحقيقي، وضبط معلمات التبريد والتسخين وفقًا للظروف الفعلية للحفاظ على درجة حرارة البرميل مستقرة.

4. التجميع الدقيق والتصحيح

أثناء عملية التجميع، يتم تنفيذ التجميع بدقة وفقًا لمتطلبات العملية لضمان أن الخلوص بين المكونات يلبي متطلبات التصميم. في الوقت نفسه، يتم تعزيز التحكم في المعلمة أثناء عملية التصحيح، مثل درجة الحرارة والضغط والسرعة وما إلى ذلك، لضمان عمل الطارد في أفضل حالة.

5. تقديم نظام التحكم الذكي

تقديم أنظمة التحكم الذكية، مثل نظام التحكم PLC، والتحكم في درجة الحرارة PID، وما إلى ذلك، لتحقيق الأتمتة والتحكم الذكي في عملية البثق. من خلال المراقبة في الوقت الحقيقي وتحليل البيانات، قم بضبط معلمات العملية في الوقت المناسب لتحسين دقة وجودة المنتجات المبثوقة.

اخبار الصناعة

الصفحة الرئيسية / أخبار / اخبار الصناعة / ما هي الصعوبات والحلول للتحكم الدقيق في آلة البثق اللولبية في ظل الطلب على البثق عالي الدقة؟

فئات المنتجات

ما هي الصعوبات والحلول للتحكم الدقيق في آلة البثق اللولبية في ظل الطلب على البثق عالي الدقة؟

المنتجات الموصى بها

اتصل بنا واحصل على عرض أسعار

الأولوية للتعرف على منتجاتنا الجديدة

الأولوية للتعرف على منتجاتنا الجديدة

معلومات الاتصال

- الهاتف/ويشات/واتساب: +86-151 6809 5988

- بريد إلكتروني: [email protected][email protected]

- عنوان صفحة انترنت: www.dowell-machinery.com www.dowell-machinery.net

- يضيف: رقم 101-2، طريق الأول الشمالي للتجارة الحرة، المجمع الصناعي للتكنولوجيا الفائقة، منطقة دينغهاي، مدينة تشوشان، مقاطعة تشجيانغ، الصين

عربى

عربى